Введение

Введение

Самые ранние драйверы и датчики были созданы с использованием электромеханических технологий. Они относительно большие и дорогие в производстве, что делает их непригодными для уменьшения размеров бытовой электроники. С конца 1980-х годов, с быстрым развитием индустрии интегральных схем, тенденция интеграции драйверов и датчиков с чипами стала неизбежной с научным и технологическим развитием, что привело к рождению приложений MEMS, наиболее распространенным из которых является микрофон MEMS. Конденсаторные микрофоны давно используются в электронных товарах, таких как электретные микрофоны (ECM), которые обычно встречаются в мобильных телефонах. Структура электретного микрофона в основном представляет собой звуковую камеру, изготовленную из герметичных печатных плат, окруженных цилиндрическим корпусом. Устанавливаются основные компоненты звуковой камеры, такие как диафрагма и задняя пластина. Пространство для проектирования микрофонов сокращается, поскольку электронные элементы продолжают миниатюризироваться. Меньший диаметр диафрагмы означает пожертвование акустическими характеристиками микрофона. В этом сценарии микрофоны MEMS с меньшими размерами и большей производительностью становятся все более популярными среди производителей терминалов. По данным производителей акустического оборудования, таких как KNOWLES, Goertek и AAC, микрофоны MEMS в основном вытеснили традиционные электретные микрофоны в мобильных телефонах.

Однако производство MEMS — очень сложный процесс с жесткими экологическими ограничениями. Производители должны сосредоточиться на следующих аспектах:

1. Микронные или микро-нано прецизионные детали в устройствах MEMS чрезвычайно деликатны. В процессе упаковки компоненты должны выдерживать температурное воздействие таких процедур, как пайка оплавлением. Как упаковка может минимизировать нагрузку на устройства?

2. Несовместимость чистой упаковочной среды и микроактюатора, который не полностью герметичен. Устройства MEMS особенно чувствительны к пыли, поэтому крайне важно избегать загрязнения на протяжении всего производственного процесса. Однако, помимо электрических сигналов, чип датчика MEMS содержит различные физические сигналы, которые должны передаваться во внешнюю среду, такие как свет, звук, сила, магнетизм и т. д. С одной стороны, устройства MEMS не должны быть полностью герметичными, а должны иметь открытые проходы для передачи сигнала.

3. Тестирование во время упаковки. Изменения механических свойств, химическое загрязнение, герметичность, степень вакуума, температурное согласование и другие факторы, встречающиеся в процессе упаковки, будут оказывать влияние на производительность датчика MEMS. Чтобы избежать брака партии, тестирование в процессе производства имеет решающее значение.

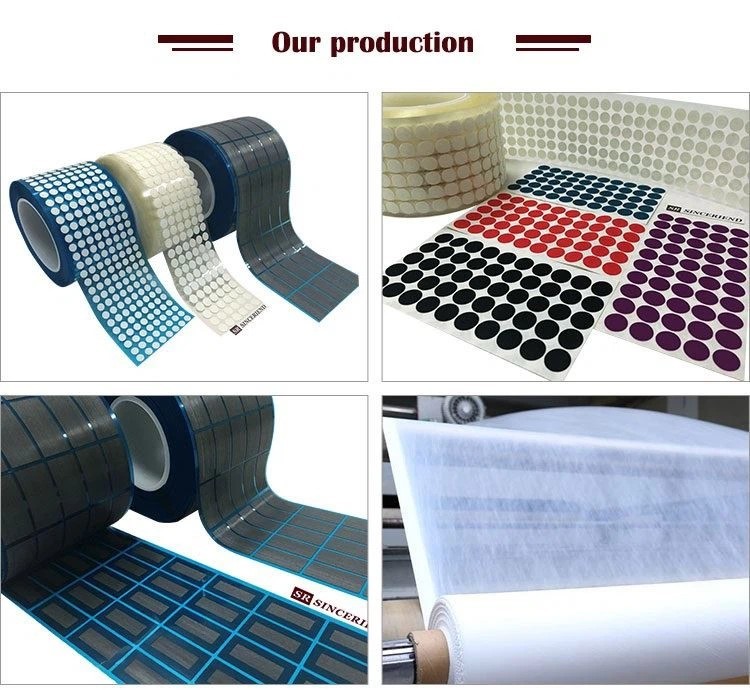

Sinceriend активно сотрудничает с поставщиками устройств MEMS. Имея многолетний опыт в исследованиях и разработках ePTFE и его применении, Sinceriend успешно выпустила пыленепроницаемую воздухопроницаемую мембрану, специально используемую для защиты в процессе упаковки и производства заплат MEMS, которая может эффективно решать проблемы накопления давления, загрязнения пылью и тестирования процесса в производстве MEMS, а также значительно повышать производительность и выход продукции в производстве MEMS;

Особенность

Sinceriend предлагает пыленепроницаемые, воздухопроницаемые и звукопроницаемые изделия MEMS для различных процессов клиентов. Изделие имеет следующие характеристики:

1. Индивидуальный набор позволяет производить крупномасштабное и полностью автоматизированное производство для производителей устройств SMT и MEMS.

2. Устойчивость к температурам до 260 градусов *60 с, подходит для сложных условий эксплуатации;

3. Соответствует стандартам защиты производителя для микрофонов MEMS, обеспечивая отличную воздухопроницаемость, передачу звука и пыленепроницаемость.

4. Постоянная надежность датчиков МЭМС.